在现代自动化设备和工业机械中,无油衬套(又称自润滑轴承)已经成为不可或缺的关键零部件。与传统轴承不同,无油衬套无需定期添加润滑油,即可保持长时间平稳运行。本文将从结构、材料及润滑机制等角度,为您详细介绍无油衬套的工作原理及其应用优势。

一、无油衬套的自润滑原理

无油衬套的核心在于其内部嵌入的固体润滑剂。常见材料包括石墨、二硫化钼和PTFE等。当设备运行时,润滑剂会在轴与衬套表面形成一层稳定的固体润滑膜。

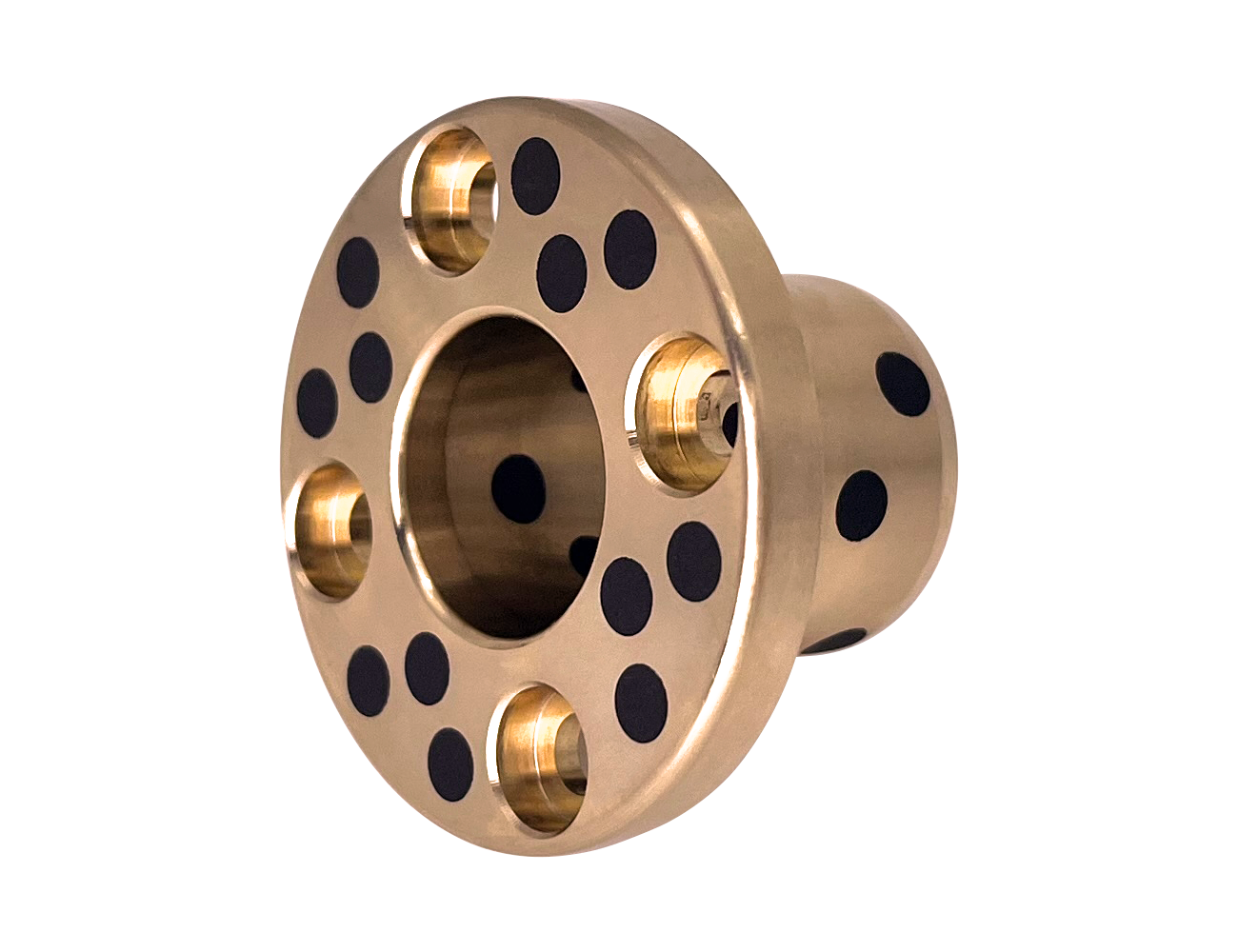

这层润滑膜能有效隔离金属直接接触,显著降低摩擦系数至0.1-0.2之间,从而减少磨损、降低噪音,并延长设备使用寿命。以石墨铜套或铜合金无油衬套为例,当轴旋转时,石墨颗粒在摩擦作用下会均匀转移到轴表面,形成“自修复型”润滑层,即便在高温、高负载条件下仍能保持优异性能。

二、多孔与复合层结构的协同作用

结构设计是无油衬套性能的关键。不同的结构类型可满足不同工作环境的需求,常见形式包括:

1. 多孔结构衬套

以铜合金为基体,通过特殊工艺形成细密微孔,内部储存固体或半固体润滑剂。当设备运转产生摩擦时,润滑剂会自动渗出,实现“自供油式”润滑。这类结构常见于铜合金耐磨套与无给油衬套。

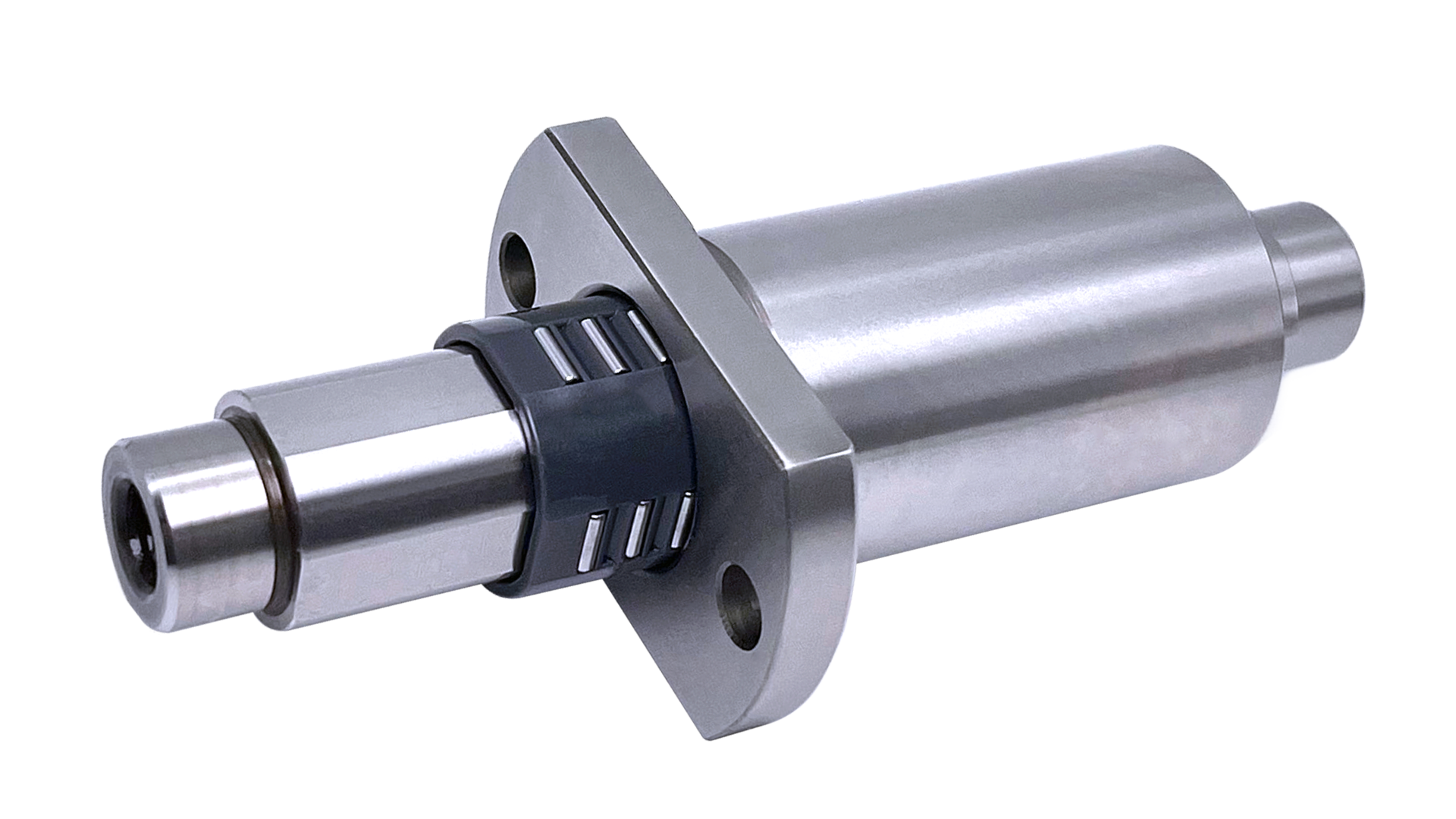

2. 复合层结构衬套

采用金属基体与润滑层叠加设计。金属层(如铝合金或高力黄铜)负责承载负荷,润滑层(如PTFE)则提供低摩擦性能。这种“硬支撑+软润滑”的组合,使自润滑铜套、自润滑导套、高精度型无油衬套等产品在多种工况下均能稳定运行。

三、润滑机制的动态演变

无油衬套在使用过程中,其润滑状态会随时间和工况的变化而动态演变:

- ○ 初始阶段:依靠表面预存的润滑剂形成边界润滑层。

- ○ 运行阶段:进入混合润滑状态,固体润滑膜与环境湿气共同起作用。

- ○ 高速工况:可形成流体动压润滑膜,进一步降低磨损与温升。

这种演变机制使干式无油衬套、树脂无油衬套、铸件无油衬套等在复杂环境中依然能保持高稳定性与长寿命。

四、材料协同带来的性能优势

以高力黄铜镶石墨衬套为代表的铜合金无油衬套,金属部分提供高强度和承载力,而嵌入的润滑材料(石墨或PTFE)则具备极佳的减摩性能。两者结合,形成既能承载又能自润滑的理想结构。

在高温、粉尘或腐蚀性环境中,青铜铸件无油衬套与铸铁无油衬套依然能维持稳定运行,减少维护频率,有效延长设备寿命。

五、典型应用场景

无油衬套被广泛应用于各类机械设备中,典型应用包括:

- ○ 低速重载机械:如模具导向、农业机械、建筑设备等,依靠自润滑性避免频繁维护。

- ○ 高温恶劣环境:适用于锂电生产线、汽车装配线、工程机械等高温高压场合。

- ○ 精密自动化设备:在光伏、半导体、医疗设备中使用的高精度型无油衬套组件可实现低噪音与高精度运行。

六、选择专业供应商的重要性

选购无油衬套时,应关注材料组成、加工精度及耐磨性能。东莞朝旭自动化科技有限公司专注于生产铜合金无油衬套、石墨铜套、自润滑导套、无油铜套、无油自润滑轴承等系列产品,广泛应用于自动化设备、模具、汽车制造、工程机械及新能源行业。

公司产品具备高承载、免维护、耐高温、耐磨损等特性,可根据客户需求提供定制化解决方案,助力企业提升设备性能与使用寿命。

结语

无油衬套凭借独特的自润滑原理和多层结构设计,在工业应用中展现出卓越的可靠性与经济性。随着制造工艺的不断进步,无油衬套将在节能、降耗与环保等方面发挥更大作用,成为机械传动与运动部件中不可替代的重要部件。

13244995506

13244995506